ISO/TC164技術委員會對所負責的試驗方法標準進行了改進和修訂,其中對于拉伸試驗方法標準的一些研究和修改影響較大�����。在執行這些標準時����,會遇到一些問題需要分析和選擇。例如:拉伸試驗方法標準對于應力速率的規定存在不同的理解�,根據不同的理解會采用不同的拉伸速率,從而影響測量結果�����。所以���,需要分析產生的各種理解的原因和問題,為合理選擇測量條件提供依據�。

拉伸試驗機

1.對于拉伸標準中應力速率的不同理解而引起的問題

室溫拉伸試驗方法廣泛用于測量金屬材料的力學性能,拉伸速度對于很多材料的測量結果有顯著的影響�。過去,由于試驗設備控制能力限制���,標準上規定的拉伸速率范圍的上下限之比通常為10倍�,如ISO 6892-1998規定的測量上屈服的應變速率范圍的上下限之比都是10倍;對于只規定最大速率沒有寫明速率范圍的情況�����,ASTM A370中進一步規定��,“在任何情況下����,測量屈服點或者屈服強度和抗拉強度的最小實驗速率不應低于規定的最大速率的1/10”。

而隨著傳感器和計算機控制技術應用到拉伸機中�,速率控制精度可以大幅度提高,已經有條件把拉伸速率控制在較小的范圍內����。另一方面,拉伸速率會顯著影響很多材料的測量結果����,允許的速率范圍太大不利于測量結果的再現性。

為了改善測量結果的再現性�����,一些鋼鐵和汽車企業采用了在標準規定的范圍內規定了一個指定的速率,如規定測量屈服強度采用5%Lc/min����。這個指定的速率既在ASTM A370標準規定的范圍之內,又在ISO 6892標準規定的范圍之內�����,并且因為采用指定速度�����,排除了在標準規定范圍內采用不同速率引起測量結果變化��,改善了拉伸試驗結果的重復性和再現性�。

另一方面,為了解決同樣的問題�����,歐洲鋼鐵標準化委員會的第一技術委員會第一工作組(ECISS/TC1/WG1)提出了用應變速率定義拉伸試驗的速率�,并提出測量上屈服強度和非比例伸長0.2%的屈服強度采用0.00025/s±20%速率��,測量下屈服強度采用0.0002/s-0.002/s速率���。ECISS/TC1/WG1把研究結果和建議提交到國際標準化組織拉伸試驗分技術委員會��,ISO 6892新標準采用了保留原來標準的規定作為方法B��,新提出方法A���,在方法A中推薦測量屈服強度采用名義應變量0.00025/s±20%速率����,測量抗拉強度采用名義應變量0.0067/s±20%速率�。

上述兩種改善測量結果再現性的方法,采用測量抗拉強度的速率相同��,而測量屈服的速率卻存在顯著差別�����,兩種速率比達到3.3:1���,對于拉伸速率敏感的材料�,兩種速率的測量結果會由顯著差異�����。

之所以出現兩種測量屈服強度的速率,來源于對標準中應力速率的不同理解��。ISO 6892中規定測量鋼鐵的應力速率為6MPa/s—60 MPa/s����,ASTM A 370中規定測量的應力速率為1.15MPa/s—11.5 MPa/s。對于應力速率�,可以有三種理解:

(1)從試驗開始到測出屈服強度采用閉環控制方法的實時應力速率。

(2)實際采用應變或者橫梁位移控制方式條件下線彈性段的應力速率����。

(3)采用橫梁位移或者應變控制方式下從速度穩定開始到測出屈服強度時間段的平均應力速率。

從字面上看���,第一種理解最符合標準的字面含義���。可是ASTM E8標準注明����,在許多情狀下,這種控制方法是不可行的����。ASTMA 370中注明,采用閉環控制的拉伸機不應采用應力速率控制方式���,也就是說����,拉伸試驗不應采用實時應力速率控制方式�����。

第二種理解方法雖然便于實施�,但是在理論和試驗中都存在缺陷,主要存在4個方面的問題:(1)理論上����,在線彈性階段試樣只發生彈性變形,力的傳播速度與聲波相同�����,拉伸速度達不到聲波速度�,所以拉伸速率不影響測量結果;而過了彈性段到測出屈服強度的彈性范圍的速率卻會影響測量結果����,而按照第二種理解����,標準在不需要控制應力速率的范圍要求控制應力速率而在需要控制的范圍反而不按照標準要求控制應力速率�����,顯得不合理����。(2)在試驗方法標準中同時規定了不同的控制方式時,這種理解方法會使同一個標準中不同的控制方法測量結果不一致�����。比如說��,按照ASTM A 370中7.4.1規定��,從屈服強度的一半到測出屈服強度的范圍采用位移速率1/160Lc/min-1/16Lc/min(對應的應變速率為0.0001/s-0.001/s)���,而該標準7.4.3規定�����,如果采用應力速率(只適用于不具備閉環控制的拉伸機)�����,同樣的范圍采用的應力速率為70MPa/min-690MPa/min�����。把應力速率按照第二種理解方法換算為應變速率�����,僅為0.000006/s-0.00006/s���。應變速率差別這么大,對于速率敏感的材料�����,測量結果會有應力速率的歷史不符����。因為在拉伸機還不能進行閉環控制的時候,拉伸試驗標準規定應力速率�。當時的應力速率控制是先通過拉伸機的進油閥門,調整試驗機速率適當后���,不再調整油閥�����,記錄穩定速率后到測出屈服的時間和載荷差��,計算這個過程的平均應力速率���,那時候的拉伸機不能夠測量和記錄線彈性階段的應力速率�。(4)這樣理解“應力速率”難以解釋標準的一些條款��,比如:ISO 6892-1998的10.1.1.4中規定���,應力速率應在表3規定范圍之內����,又規定“在塑性范圍和直至規定強度應變速率不應超過0.0025/s”��;而按照第二種理解方法��,表3規定的應力速率對應的應變速率不到0.0003/s�����,絕不會超過0.0025/s,這樣的理解與標準條文的規定出現了矛盾����。

第三種理解方法,雖然沒有第二種理解的那些問題���,但是在ISO 6892標準中沒有明確的表述,只有ASTM A370的7.4節給出了較明確的表述��,而且也存在規定的應力速率范圍不清晰�����、實際測量結果的再現性較差等缺陷�����。

正因為應力速率存在這些問題��,采用名義應變速率規定拉伸速率成了共識���;但是由于對于應力速率理解的不同����,導致了采用不同的應變速率。

ASTM E8在7.6.2.2條中給出了“應力速率”的定義��,按照這個定義�,“應力速率”應該是實時的應力速率而對于不具備實時測控應力速率的拉伸機,“應力速率”可以是平均應力速率����。但是,在這個標準的注18中��,又注明采用實時應力速率在很多情況下不可行�,可行的簡單方法是采用橫梁位移速率控制方式,既舉了一個控制橫梁位移速率使彈性段應力速率達到規定值的例子�,又舉了通過控制橫梁位移速率使屈服前的應力速率接近想要的應力速率的另一個例子,這使不同理解下的不同做法都有理由。ASTM A370中7.4節規定的主要是橫梁位移速率,應力速率只是不具備閉環控制功能的拉伸機可采用的速率控制方法��,是指從屈服強度的一半到屈服強度的平均應力速率。ISO 6892國際標準中沒有明確應力速率是指彈性段的應力速率還是指平均應力速率,但是方法A的起草人是把應力速率理解為彈性段應力速率而規定應變速率的。

2.不同速率對于屈服強度的測量結果的影響

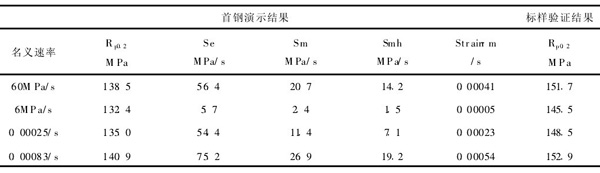

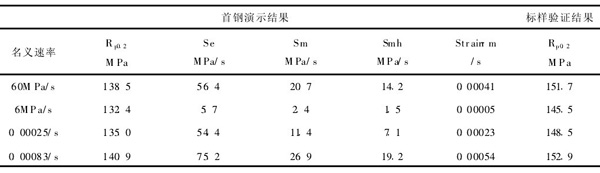

表1:不同名義速率下的實際速率和測量結果

從表1中的結果看�����,60MPa/s應力速率測量的屈服強度低于名義應變速率0.00083/s條件下測量的結果���。為了查明原因���,導出應力速率控制方式的原始數據文件分析,發現“應力速率”控制條件下是彈性應力速率(Se)��,只是在拉伸曲線的彈性范圍內的直線部分基本符合設定的應力速率����,實際的應力速率在拉伸曲線直線部分終點到屈服強度對應點的范圍內應力速率迅速下降,分別計算開始拉伸到屈服強度的平均應力速率(Sm)和從屈服強度的一半到屈服強度的平均應力速率(Smh)�����,也列于表1�����。分析不同的“應力速率”可以找到“60MPa/s應力速率測量的屈服強度低于應變速率0.00083/s條件下測量的結果”的原因����,實際影響測量結果的不是彈性應力速率(Se)�,而是從屈服強度的一半到屈服強度的平均應力速率(Smh)。設計Se為60MPa/s�,實際的Smh只有14.2MPa/s��,低于設定應變速率0.00083/s條件下的Smh(19.2MPa/s)���,表1中的strain m表示平均應變速率。

因為這次演示試驗采用的是普通的冷軋板試樣�����,測量結果除了速率的影響之外��,還有材料不均勻的因素存在�����。為了進一步降低材料的不均勻性的影響�,采用均勻性和穩定性都非常好的“GSB03-2526-2009金屬材料薄板拉伸標準樣品”重復了演示試驗四種條件下拉伸試驗,結果也列在表1中����。因為“無時效薄板拉伸標樣”經過多個實驗室連續六年多每月測量,證明這種標樣均勻性很好而且性能長期不變����,所以,可以認為用這種標樣驗證的測量結果變化是速率變化引起的�����。

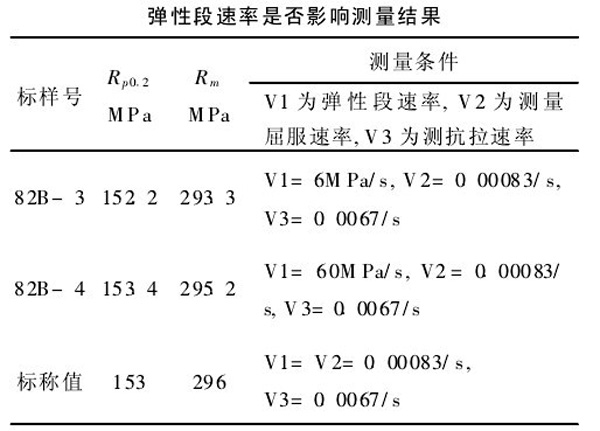

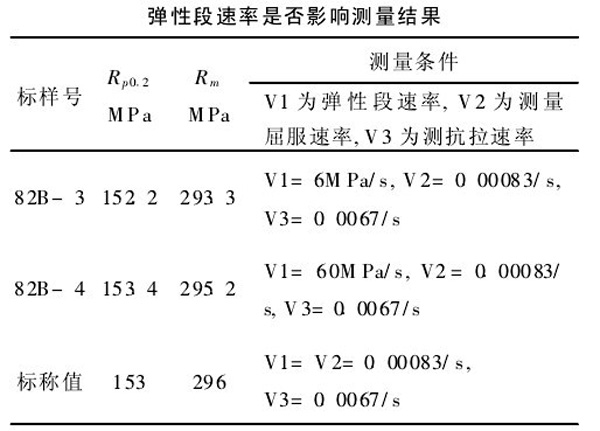

為了驗證彈性段的應力速率Se是否影響屈服強度的測量結果,采用GSB03-2526-2009金屬材料薄板拉伸標準樣品�����,分別設定Se為6MPa/s和60MPa/s���,并設定應力達到100MPa時����,切換為名義應變速率0.00083/s的橫梁位移控制方式�����,測量結果如表2所示���。由表2數據可見,彈性段速率不影響測量結果�����。

表2:采用無時效薄板拉伸標樣驗證

ASTM和ASME鋼鐵產品的標準所引用的拉伸試驗標準主要是ASTM A 370���,ASTM A 370規定的測量屈服強度的位移對應的名義應變速率為0.0001/s-0.001/s���。ISO 6892規定同時測量上下屈服強度的應變速率范圍是0.00025/s-0.0025/s�����。一些鋼鐵和汽車企業采用名義應變速率0.00083/s測量各項屈服指標�����,兼顧不同標準的要求����。ISO 6892新標準新增方法A��,推薦測量屈服強度的應變速率是0.00025/s��。為了驗證新增方法A測量結果與原方法測量結果的偏差���,用無時效薄板拉伸標樣按照方法A進行測量�,測得屈服強度Rp0.2為148.5MPa�,比這種標樣的標準值(采用0.00083/s應變速率測量)低4.5MPa,相對誤差約3%�����。

在采用同時給出了方法A和方法B的ISO 6892或者GB 228新標準之前需要注意到兩種測量方法測量的屈服強度存在的差異和原因,測量時也要根據測量對象選擇適用的方法����。否則,突然改變測量速率��,會誤導用戶�����。

來源:天氏庫力 發布日期

2019-01-14 瀏覽:

來源:天氏庫力 發布日期

2019-01-14 瀏覽: