1.目前�����,對材料的產品質量檢驗�����、生產過程質量控制�����、材料科學研宄及教學試驗中���,都必須運用試驗機對材料進行力學性能測試�。其中抗壓強度測量是其中的項重要任務�,特別是在建材行業如水泥燒磚混凝土和家具行業的家具面抗壓強度是項極其重要指標。國產及進口的各類試驗機大多為手工控制操作�����,試驗數據的來源是通過彈性變形機構直接喪現在刻度盤上���。般直接從刻度盤1讀出�����。彈性變形機構隨季節溫度等外部條件因素變化大���,因而現出來的誤差較大,無法定量的滿足0822887標準要求�����,研制種適用于抗壓性能的材料試驗機加載裝置,為材料檢測的準確客觀及公正提供技術保障���,為質量監督部門和材料用戶的提供種經濟實用的手段��,筆者所研究的材料抗壓試驗機的加載裝置�����,主要用于量程在0-400KN范圍�����,通過與電子儀器組成的載荷系統配合使用起構成抗壓材料試驗機���,該裝置也適合于傳統的村料試驗機的改造,具有使整臺儀器具有智能化����、準確的特點。該裝置的主要特點是具有儲能���、蓄能的功能��,使能量在材料試驗過程中得到緩慢釋放����,便于電子儀器捕捉材料的極限應力值�����。

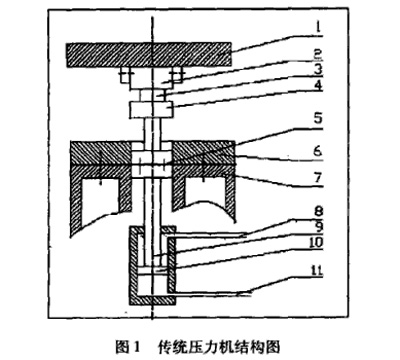

2.傳統壓力機壓頭結構

傳統壓力試驗機的壓頭結構及布局如圖1�����,傳統的壓力機的工作原理為:由于壓力試驗機的主要作用是測試材料的抗壓強度���,設計時主要通過液壓系統從進油管11處供高壓油����;推動沾缸10向上運動���。通過聯接裝置5及下壓頭4壓向試樣3����,試樣同時把應力傳遞給傳感器2��,系統將壓應力信號通過系列的信號調理放大后傳遞給壓應力采集系統��,從而完成1次試驗過程。從上面的工作過程可以看出液壓系統從進油管11處供高壓油的流量速度直接決定活塞桿的運動快慢�����,對于系統來說���,若被測試的是彈性材料�����,測試的過程中下壓頭有定的慣性沖擊在試樣上�,試樣把所受到的沖擊應力傳遞給傳感器���,傳感器采集到的壓應力這時也現出定的波動����,若彈性材料的抗壓極限低于慣性沖擊應力���,這時材料試驗機就不能真實測出材料的抗壓極限值�����,所以試驗機在開始試驗時供油流量不能太大����;太小活塞桿的上升速度太低,試驗時間長��,電子采集系統采集到大量的無用數據���,若系統是單片機系統其本身的數據儲存量就十分有限,可��,必須縮短測試時間��,加快供油流量��,提高活塞桿的運動速度��,從而必須改進加壓裝置�。若被測試的是脆性材料,測試的過程中下壓頭也有定的慣性沖擊在試樣上��,若試樣所受到的沖擊力不足以破壞試樣�,這時試樣同樣把壓應力傳遞給傳感器,傳感器采集到的壓應力同樣也現出定的波動�����,然后液壓系統不斷加壓,直到材料破碎�,這時傳感器采集大量的數據,供采集系統數據處理系統處理����,但試驗時間也加長,加重了系統處理數據的負擔��;若脆性材料的抗壓極限低于慣性沖擊力��,這時材料試驗機就不能測出材料的抗壓極限值�,此時傳感器采集的數據為慣性沖擊力,不能采集到材料的抗壓應力極限值����。

圖1:傳統壓力機結構圖

1.上座2.傳感器3.坯料試樣4.下壓頭5.聯接裝聊6.座1作7.機身8.回油管沾塞打10.活塞缸11.進油管

從上面論述可以發現,試驗機在開始試驗時供油流量太小��,活塞桿的上升速度太低試驗時間較長���,加大了電子采集系統采集數椐的負擔����。同樣山廠中片機系統其本身的數據儲存量就十分有限,可能導致不能用單片機系統來測試材料的性能�����,而不得不采用計算機系統來采集和處理數據����,從而增加儀器的成本。

可見���,必須縮短測試時間,加快供油流量���,提高活塞桿的運動速度�,從而必須改進加壓裝置�。

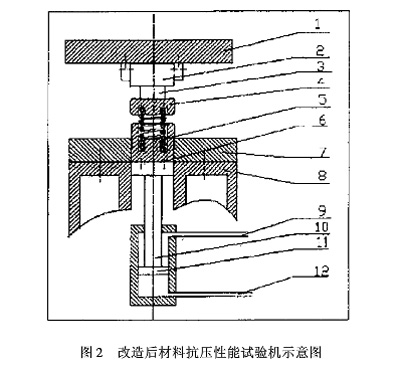

3.材料抗壓試驗機壓頭結構改造

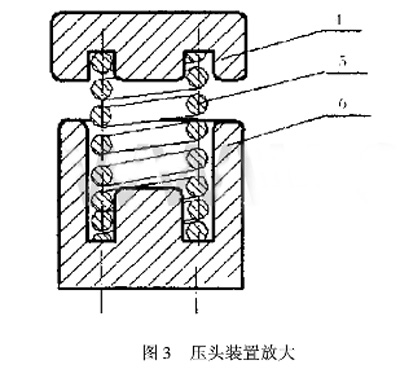

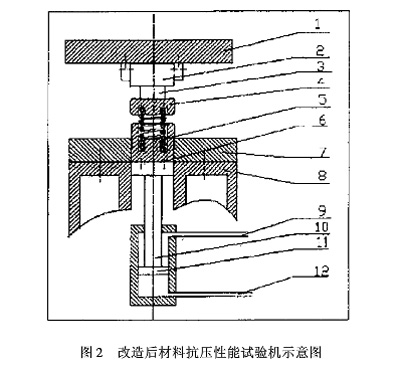

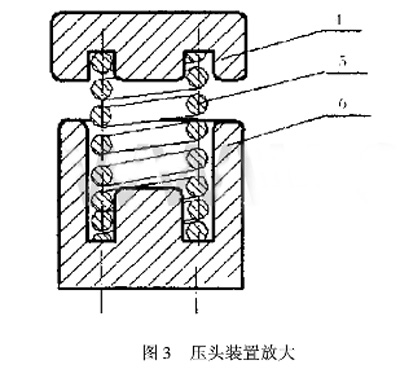

通過上面的分析。為了提高材料試驗的準確性縮短測試時間降低儀器制造成本必須改革傳統的加壓裝置結構���,通過大量市場調研及同北京從容測控技術合作試驗���,開發出如圖2的新型加壓裝置。加壓裝置中的壓頭裝置如圖3����。

圖2:改造后材料抗壓性能試驗機示意圖

1.上座2.傳感器3.坯料4.下壓頭5.彈簧6.聯接裝置7.下座工作臺8.機身9.回油管10.活塞桿11.活塞缸12.進油管

圖3:壓頭裝置放大圖

4.下壓頭5.彈簧6.聯接裝置

改造后材料抗壓性能試驗機的工作過程為由于壓力試驗機的主要作用是測試材料的抗壓強度����,設計時主要通過液壓系統從進油管12處供高壓油����,推動活塞缸11向上運動,通過聯接裝置6及彈簧5及下壓頭壓4向試樣3試樣同樣把力傳遞給傳感器2����,系統也將壓力信號通過系列的信號調理放大后傳遞給壓力采集系統,從而完成1次試驗過程�。

從改造后的結構可以分析出液壓系統從進油管12處供高壓油的流量速度同樣也直接決定活塞桿的運動快慢。對于系統來說�,假設若被測試的是彈性材料,測試的過程中下壓頭4有定的慣性沖擊作用在試樣上�,試樣把所受到的沖擊力傳遞給傳感器,傳感器采集到的信號這時現出較小的波動�,因為下壓頭裝置系統慣性己經被分解直接與試樣作用的壓頭上的慣性己較小。只與壓頭上的質量與速度相關����。這時壓頭速度已減小了很多。壓頭速度幾乎是從零開始逐步增加��。般情況下壓頭上慣性力已不可能超過被測試樣的強度,從而保證每次被測試樣能夠有效的被測試�����。由于改進的機構中的彈簧具有蓄能作用����,把液壓能儲存在彈簧內。然后在定測試的時間內逐步釋放���。從而使得被測試樣受到的壓應力逐步加大�����,直至達到材料的強度極限,同時����。系統還考慮了被測試樣的強度較大的情況,當強度很大時���,連接彈簧的兩部件運動到起彈簧被壓縮在中間的型腔中�。彈簧不再起作用�,由活塞桿和下壓頭直接作用于被測試樣����,可對于彈性材料無論其抗壓極限的高低����。這時材料試驗機都能真實測出材料的抗壓極限值。所以改造后的試驗機在開始試驗時供油流量也可較大��。

這樣活塞桿的上升速度較快試驗時間電子采集系統可采集到大量的有用數據����。故系統是完全可以采用單片機系統來處理數據,從而降低儀器的本身制造成本�。為企業節省經濟開交。同時系統測試時數據不會出現較大波動�。這些特征在以極限強度測不準或測不出來的情況。

上述分析了彈性材料在試驗時極限強度出現時的情況�����。對于脆性材料的試驗同樣有效�。下面進行簡單分析。

若被測試的是脆性材料�,測試的過程中下壓頭也有定不足以破壞試樣這時試樣把力傳遞給傳感器。傳感器采集到可在采樣電路中加濾波電路除去波動����。微小的波動值距離材料抗壓強度極限值較遠�,然后彈簧將儲存的能量逐步釋放同時液壓系統也不斷加壓��。直到材料破碎���。達到材料的強度極限�,這時傳感器采集到與大量距離材料的強度極限很近的數據���,從而保證數據采集系統采集到大量的有效數據客觀地展現了試驗機測試材料性能的準確性�。其后系統處理數據負擔也減輕了���,而且對于被測的建材家具等脆性材料的抗壓極限值也都可以在文液晶顯器上動態地顯出來���,這時材料試驗機就可較為直觀反映大多數試驗材料進行抗壓性能測試時的動態情形最后通過軟件提取材料的極限應力值。達到試驗材料性能目的����。

4.結束語

通過與試驗機廠家的的合作試制表明�,采用改進后的加壓結構的材料試驗機的性能有較大的提高。具體表現在:

1.測試時間縮短���;

2.測試準確率提高�。表現在同種材料的試樣測試數據重現率較高;

3.可以將原來由計算機控制的測試系統完全由單片機替代�����;

4.完全可以將某些液壓系統控制的壓力機通過簡單的改造而成為材料試驗機���;

5.該原理提供方法可通過不同結構形式和安裝方式也適用于進行材料抗拉強度的測量試驗機

6.該結構特別適合機械傳動的材料試驗機��。

來源:天氏庫力 發布日期

2018-12-24 瀏覽:

來源:天氏庫力 發布日期

2018-12-24 瀏覽: