正交試驗優化拉力傳感器參數

來源:天氏庫力 發布日期

2018-10-20 瀏覽:

來源:天氏庫力 發布日期

2018-10-20 瀏覽:

鋼絲繩張力的實時監測對煤礦設備安全運行和人身安全至關重要����。目前,鋼絲繩張力檢測方法有標記法�、懸掛法、振波法�����、壓輪一力電轉換傳感器法以及基于傳感器測量的動態檢測方法等����。僅基于傳感器測量的動態檢測方法可以實現對提升鋼絲繩張力的實時監測。同時�,我們還可以利用檢測儀器進行鋼絲繩的張力測試,例如:拉力試驗機,拉力機,萬能材料試驗機等���;這里�,我們重點介紹傳統的鋼絲繩張力檢測試法:

1����、建模

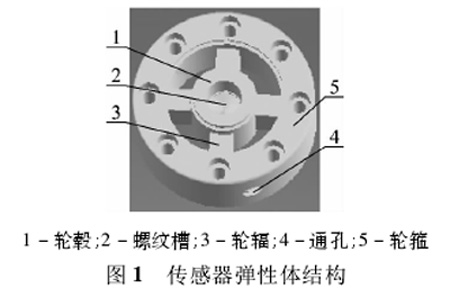

對傳感器彈性體進行合理的設計至關重要��。測力傳感器類型繁多����,常見的有電阻式��、電感式���、電容式和壓電式�。其中電感式和壓電式測力傳感器受環境的影響較大�����,抗干擾能力較弱��,無法適應礦井惡劣的環境;電容式和壓阻式測力傳感器的量程較小��。應變式測力傳感器具有結構簡單����、量程大���、抗干擾能力強等優點���。我們這里選用應變式測力傳感器�����,其彈性體部分由輪箍���、輪輻和輪毅組成,在olidWorks中建模�����,如圖1所示���。

圖1:拉力試驗機傳感器結構

2����、試驗方法

2. 1試驗指標和因素的選取

傳感器有很多性能指標�,其中固有頻率和靈敏度最為重要。靈敏度與固有頻率是一對矛盾因素����。當靈敏度增加時��,固有頻率會急劇下降;當固有頻率升高時��,靈敏度會降低��。為了使傳感器的性能最佳�����,這里選取一項綜合性能參數W=S·K作為試驗指標��,W值越高說明其綜合性能越好��。

輪輻的長度����、輪輻截面的寬度和輪輻截面的高度都會影響輪輻梁的變形�����,進而影響其靈敏度和固有頻率�,故選作設計因素��。

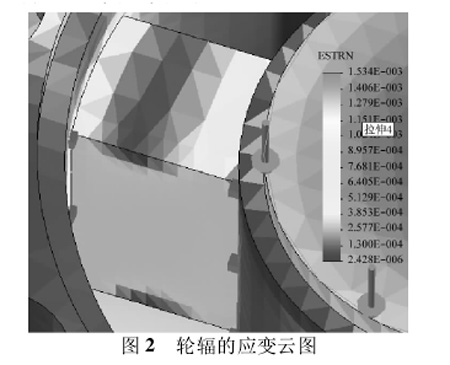

2. 2軸向靈敏度分析

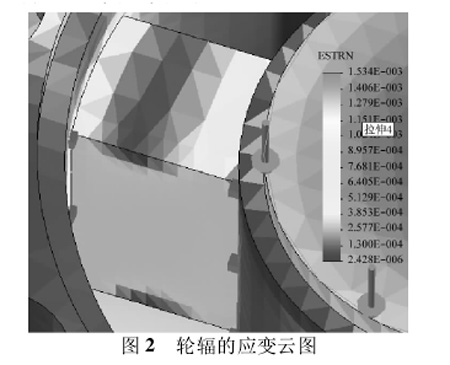

根據設計需要,傳感器彈性體主要承受軸向力���,故在此只考慮軸向靈敏度�����。靈敏度表示在靜力學分析中軸向載荷所產生的應變與外加載荷的比值��。這里以輪輻長10 mm�����,輪副截面寬11 mm��、高20 mm外部載荷196 000 N為例�,得出輪輻處最大的應變��。輪輻的應變云圖如圖2所示���。

圖2:輪輻的應變云圖

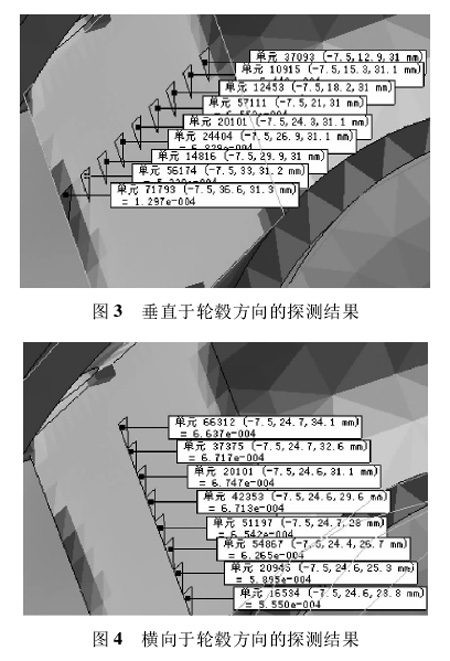

該輪輻式傳感器為剪切應變����,當受力時矩形截面的輪輻發生剪切變形��,故采用“探測”工具粗略探索輪輻上的應變結果圖解。首先目測輪輻上的最大應變區域�,然后在其中選一合適的網格單元進行橫向的探測,即垂直于輪毅的方向�。探測結果如圖3所示。在橫向上�,輪輻上的剪應力呈拋物線形分布,并且在20101單元所在的軸向上應變最大�����,再對20101所處的軸向上進行圖解探測���,探測結果如圖4所示�����。在軸向上���,輪輻上的剪應力也呈拋物線形分布,在24404單元處得到最大應變值6.83E-04由此可得軸向靈敏度�。

圖3:拉力試驗機探測結果

2. 3建立正交表

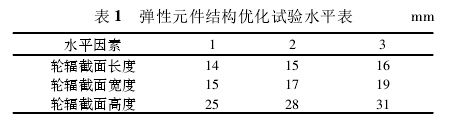

由于傳感器安裝條件的限制,選取適中的尺寸為基本尺寸����。每個因素以此為基準,上下變動�����,變動幅度大致相同�����,約為基本尺寸的10%�。取每個因素的水平數為3,見表1�。

表1:正交試驗結果

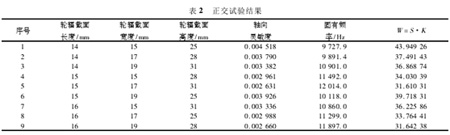

本次正交試驗通過輪輻的長度、輪輻截面的寬度�、輪輻截面的高度3個試驗因素,每項因素取3個水平��,評價傳感器優良的主要指標是綜合性能參數w���,按正交試驗表L9 (34)設計安排9組試驗���。表2是正交試驗結果。

表2:正交試驗結果

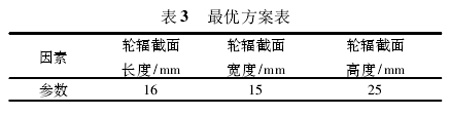

為了獲得較高的綜合指標值(W=S·K)�����,綜合考慮S與W的取值,再權衡彈性體的結構尺寸對S及K的影響���,得出的最優結構參數如表3所示�。

表3::最優結構參數表

隨著工礦自動化的深入發展�,對測試系統的精度要求越來越高。這里應用正交試驗法結合有限元軟件���,對礦用壓力傳感器的結構進行了優化設計���,使其動靜態性能指標得到提高,礦下提升機的安全性能也隨之得到改善�。

拉力試驗機

推薦閱讀

【本文標簽】:鋼絲繩張力監測,拉力傳感參數優化

【責任編輯】:天氏庫力 版權所有:http://fyqpxh.com/轉載請注明出處

來源:天氏庫力 發布日期

2018-10-20 瀏覽:

來源:天氏庫力 發布日期

2018-10-20 瀏覽: